Trong bối cảnh thị trường toàn cầu ngày càng cạnh tranh, ngành công nghiệp thực phẩm phải đối mặt với áp lực lớn về chất lượng và vệ sinh an toàn.

- I. Giới thiệu chung

- II. Tổng quan về tiêu chuẩn vệ sinh nhà máy thực phẩm

- III. Các yêu cầu kỹ thuật cơ bản của Pass Box trong ngành thực phẩm

- IV. Phân tích các tiêu chí lựa chọn Pass Box cho nhà máy thực phẩm

- V. Quy trình đánh giá, thử nghiệm Pass Box trước khi đưa vào vận hành

- VI. Lắp đặt Pass Box trong nhà máy thực phẩm – các lưu ý kỹ thuật

- VII. Vận hành và bảo trì Pass Box để duy trì chuẩn vệ sinh

- VIII. Những sai lầm thường gặp khi lựa chọn và sử dụng Pass Box

- IX. Case Study và ví dụ thực tiễn

- X. Kết luận

I. Giới thiệu chung

Trong bối cảnh thị trường toàn cầu ngày càng cạnh tranh, ngành công nghiệp thực phẩm phải đối mặt với áp lực lớn về chất lượng và vệ sinh an toàn. Các thị trường quốc tế như Liên minh châu Âu (EU), Mỹ và Nhật Bản áp dụng những quy chuẩn khắt khe, đòi hỏi doanh nghiệp xuất khẩu phải bảo đảm chuỗi sản xuất không phát sinh mối nguy liên quan đến an toàn thực phẩm. Đồng thời, người tiêu dùng ngày nay cũng quan tâm hơn đến nguồn gốc và quy trình sản xuất, vì bất kỳ sai sót nào về vệ sinh đều có thể dẫn đến khủng hoảng uy tín, gây thiệt hại cả về kinh tế lẫn danh tiếng cho doanh nghiệp.

Bên cạnh các quy định pháp lý và áp lực thị trường, doanh nghiệp còn chịu sự chi phối của những tiêu chuẩn quản lý chất lượng quốc tế như HACCP, GMP và ISO 22000. Đây đều là những khung tiêu chuẩn đòi hỏi việc giám sát, kiểm soát chặt chẽ các công đoạn sản xuất, từ nguyên liệu đầu vào cho đến thành phẩm cuối cùng. Trong đó, phòng sạch và thiết bị phòng sạch ngày càng được chú trọng như một giải pháp hữu hiệu để nâng cao hiệu suất vệ sinh, ngăn chặn nguy cơ nhiễm khuẩn chéo, và đáp ứng yêu cầu khắt khe từ thị trường.

Một trong những thiết bị không thể thiếu trong hệ thống phòng sạch chính là Pass Box. Nhờ cơ chế liên động (chỉ cho phép mở một cửa tại một thời điểm) và khả năng duy trì mức độ sạch thích hợp, Pass Box hạn chế sự xâm nhập của vi khuẩn, bụi bẩn giữa các khu vực sản xuất khác nhau. Với cơ chế này, nguyên liệu, bán thành phẩm hay dụng cụ có thể được trao đổi an toàn giữa phòng sạch và các khu vực khác mà không cần mở trực tiếp cửa phòng – vốn là lỗ hổng tiềm tàng dẫn đến nhiễm khuẩn chéo.

Bài viết này sẽ làm rõ tầm quan trọng của việc chọn lựa Pass Box phù hợp cho nhà máy thực phẩm, đồng thời nêu chi tiết các tiêu chuẩn vệ sinh, yêu cầu kỹ thuật, và giải pháp thiết kế, lắp đặt, bảo trì Pass Box trong hệ thống quản lý chất lượng. Nội dung chủ yếu hướng đến kỹ sư, chuyên gia phụ trách chất lượng, quy trình, phòng sạch, thiết bị trong các nhà máy thực phẩm, cũng như những người nghiên cứu hoặc muốn nâng cấp thiết bị phòng sạch. Qua đó, doanh nghiệp có thể xây dựng, duy trì và cải tiến chuỗi sản xuất an toàn, hạn chế rủi ro, đồng thời nâng tầm uy tín trên thị trường trong nước và quốc tế.

II. Tổng quan về tiêu chuẩn vệ sinh nhà máy thực phẩm

Trong ngành công nghiệp thực phẩm, việc duy trì điều kiện vệ sinh nghiêm ngặt là yếu tố cốt lõi, không chỉ giúp bảo vệ sức khỏe người tiêu dùng, mà còn đảm bảo khả năng cạnh tranh của doanh nghiệp trên thị trường quốc tế. Ngày nay, các nhà máy thực phẩm thường phải tuân thủ hàng loạt tiêu chuẩn và quy chuẩn, nhằm giảm thiểu nguy cơ ngộ độc, nhiễm khuẩn chéo cũng như các rủi ro về hóa chất, vật lý. Dưới đây là cái nhìn tổng quan về hệ thống tiêu chuẩn vệ sinh phổ biến, các mối nguy tiềm ẩn, và lý do Pass Box ngày càng trở nên quan trọng trong việc kiểm soát chất lượng toàn diện.

Xem thêm: Pass Box đúng tiêu chuẩn chất lượng

1. Hệ thống tiêu chuẩn và quy chuẩn quốc tế

- HACCP (Hazard Analysis and Critical Control Points)

HACCP là một phương pháp quản lý an toàn thực phẩm tập trung vào phòng ngừa thay vì phản ứng. Hệ thống này đưa ra các bước xác định những mối nguy tiềm ẩn, đánh giá mức độ rủi ro và xác định các điểm kiểm soát tới hạn (CCP). Mục tiêu chính là đảm bảo mọi nguy cơ gây hại đều được nhận diện và kiểm soát tại nguồn. Trong một nhà máy thực phẩm, CCP có thể nằm ở công đoạn nấu, làm mát, đóng gói… Việc trang bị Pass Box được xem như một công cụ hỗ trợ tại các “điểm giao” giữa khu vực sạch và khu vực bẩn, nhằm ngăn ngừa nhiễm khuẩn chéo.

- GMP (Good Manufacturing Practice)

GMP đề cập đến một loạt quy phạm thực hành sản xuất tốt, bao trùm từ thiết kế nhà xưởng, bố trí dây chuyền, đến quy trình vệ sinh và đào tạo nhân viên. Các tiêu chuẩn GMP nhấn mạnh tầm quan trọng của môi trường sản xuất: không gian, luồng di chuyển, thiết bị và cách sắp xếp để giảm thiểu tối đa khả năng nhiễm bẩn. Pass Box, nhờ cơ chế liên động và khả năng duy trì điều kiện sạch, cũng là một phần quan trọng của GMP khi giúp đảm bảo quá trình chuyển giao nguyên liệu, bán thành phẩm hoặc dụng cụ luôn được “cách ly” với khu vực nhiễm bẩn.

- ISO 14644

Đây là bộ tiêu chuẩn quốc tế về phòng sạch, đưa ra các quy định về cấp độ sạch của không khí, giới hạn hạt bụi và vi sinh. Mỗi cấp độ (Class) có tiêu chí khắt khe khác nhau, yêu cầu kiểm soát số lượng hạt cực nhỏ trong không khí trên một đơn vị thể tích. ISO 14644 trở thành thước đo cho quá trình thiết kế, xây dựng phòng sạch, từ lựa chọn vật liệu đến thiết bị hỗ trợ. Đối với Pass Box (đặc biệt là Dynamic Pass Box), việc đạt tiêu chuẩn ISO 14644 thể hiện khả năng duy trì độ sạch, kiểm soát môi trường bên trong khi chuyển giao vật phẩm.

- FDA, EU Food Regulations

Ở một số thị trường lớn như Hoa Kỳ, Liên minh châu Âu, Nhật Bản, các quy định về thực phẩm (như FDA 21 CFR ở Mỹ, hay các Chỉ thị của EU) còn yêu cầu thêm nhiều yếu tố giám sát an toàn, ghi chép hồ sơ, truy xuất nguồn gốc... Mỗi khi doanh nghiệp xuất khẩu sản phẩm, việc chứng minh nhà máy tuân thủ đầy đủ các quy định này là điều kiện tiên quyết để thông quan. Lắp đặt Pass Box đúng chuẩn là một trong những minh chứng hữu ích cho thấy doanh nghiệp đã đầu tư vào hạ tầng vệ sinh hiện đại, đáp ứng được khâu thanh kiểm tra khắt khe của cơ quan chức năng nước ngoài.

2. Các nguy cơ (mối nguy) liên quan đến nhiễm chéo trong dây chuyền thực phẩm

Đặc điểm về ô nhiễm vi sinh, hóa học, vật lý:

- Vi sinh (bacteria, nấm mốc, virus): Trong môi trường ẩm ướt hoặc điều kiện nhiệt độ không ổn định, vi khuẩn và nấm mốc rất dễ sinh sôi, tấn công nguyên liệu thực phẩm.

- Hóa học: Dư lượng chất tẩy rửa, chất diệt khuẩn chưa được tráng rửa kỹ, hoặc chất phụ gia vượt ngưỡng có thể gây ô nhiễm sản phẩm.

- Vật lý: Những mảnh kim loại, nhựa, mảnh thủy tinh… có thể vô tình rơi vào quá trình sản xuất, gây nguy hại tới sức khỏe người tiêu dùng.

Các khu vực có nguy cơ cao:

- Khu nhận nguyên liệu thô: Thịt, hải sản, rau quả tươi thường mang nhiều tạp chất hoặc vi sinh vật, nếu không kiểm soát chặt dễ lan sang dây chuyền tiếp theo.

- Khu bán thành phẩm: Nếu sơ chế chưa đủ, nguy cơ vi khuẩn vẫn còn cao.

- Khu đóng gói thành phẩm: Thành phẩm có thể tái nhiễm (recontamination) nếu dây chuyền đóng gói không cách ly tốt.

- Khu chứa phụ gia hóa chất: Nơi bảo quản hóa chất, chất tẩy rửa, phụ gia thực phẩm... nếu không có biện pháp ngăn cách, nguy cơ nhiễm chéo là rất lớn.

3. Pass Box trong phòng sạch và chuỗi HACCP

Ở những vị trí tiếp giáp giữa hai khu vực có độ sạch khác nhau, Pass Box được xem như một cửa sổ trung chuyển với cơ chế liên động, chỉ cho phép mở một cửa trong một thời điểm. Nhờ thiết kế này, vi khuẩn, bụi bẩn, hay thậm chí cả không khí từ vùng bẩn không thể xâm nhập sang vùng sạch.

Trong bối cảnh HACCP, mỗi công đoạn đều được nhận diện mối nguy và kiểm soát. Pass Box là một phần thiết yếu để giảm thiểu rủi ro nhiễm khuẩn chéo trong quá trình vận chuyển vật liệu hoặc thành phẩm qua lại.

Tại sao Pass Box là thiết bị “gần như bắt buộc”?

- Khả năng tích hợp: Pass Box có thể được lắp kèm các thiết bị lọc khí (HEPA), đèn UV tiệt trùng, giúp tăng cường “thanh lọc” khi chuyển giao.

- Hiệu quả kinh tế: Thay vì xây dựng lối đi phức tạp hoặc tăng nhân lực kiểm soát, Pass Box giúp tiết kiệm thời gian, chi phí và nâng cao tính tự động của nhà máy.

- Đáp ứng kiểm tra, thanh tra: Khi các tổ chức thanh tra (HACCP, GMP) đến kiểm tra, Pass Box là bằng chứng cụ thể về việc đầu tư vào thiết bị phòng sạch bài bản, tạo dựng niềm tin cho khách hàng và đối tác.

Xem thêm: Pass Box - Thiết bị chuyển đồ không thể thiếu trong phòng sạch

4. Vai trò của Pass Box trong chuỗi quản lý chất lượng

- Góp phần tuân thủ chuẩn mực HACCP/GMP

Nhiều nhà máy thực phẩm xác định Pass Box là một trong những biện pháp kiểm soát mối nguy hoặc thậm chí được liệt kê như điểm kiểm soát tới hạn (CCP) ở khâu chuyển giao vật phẩm, tùy vào mức độ quan trọng của công đoạn. Nếu không có Pass Box, nguy cơ lây nhiễm chéo giữa khu vực “bẩn” và “sạch” dễ dàng xảy ra, phá vỡ hệ thống HACCP/GMP.

- Minh chứng cho đầu tư hạ tầng phòng sạch

Đối với nhiều khách hàng, đối tác hay cơ quan quản lý, việc lắp đặt Pass Box đầy đủ tính năng (lọc khí, interlock, đèn UV…) thể hiện cam kết cao của doanh nghiệp về chất lượng và vệ sinh. Qua đó, doanh nghiệp xây dựng uy tín, cạnh tranh bền vững trên thị trường nội địa lẫn xuất khẩu.

- Tạo lợi thế cạnh tranh

Rút ngắn thời gian sản xuất: Quy trình khép kín giúp tránh hiện tượng chờ đợi hay tái kiểm tra các khâu vệ sinh.

Giảm tỉ lệ hỏng, thu hồi: Nguy cơ nhiễm khuẩn chéo giảm, kéo theo tỉ lệ sản phẩm đạt chuẩn cao hơn, giảm chi phí thu hồi hoặc phân loại lại.

Cải thiện hình ảnh thương hiệu: Một dây chuyền sạch, hiện đại, có Pass Box “đúng chuẩn” giúp doanh nghiệp ghi điểm mạnh với khách hàng, đặc biệt là các tập đoàn phân phối lớn hay thị trường nước ngoài.

III. Các yêu cầu kỹ thuật cơ bản của Pass Box trong ngành thực phẩm

Trong môi trường sản xuất thực phẩm, Pass Box được đánh giá là một mắt xích quan trọng giúp kiểm soát nhiễm khuẩn chéo. Để phát huy tối đa vai trò này, Pass Box cần đáp ứng nhiều tiêu chí kỹ thuật về cấu tạo, chức năng và khả năng vệ sinh, đặc biệt khi phải làm việc trong các điều kiện khắt khe về nhiệt độ, độ ẩm. Phần này sẽ làm rõ các yêu cầu cơ bản về kỹ thuật của Pass Box để bảo đảm phù hợp với chuỗi sản xuất thực phẩm.

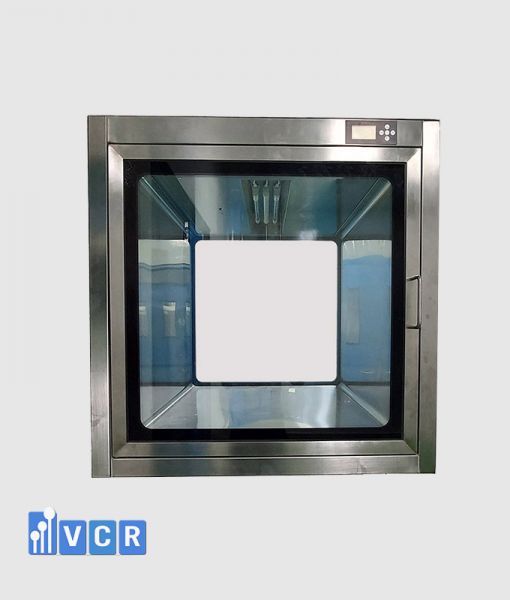

1. Cấu tạo cốt lõi của Pass Box

- Thân vỏ

Trong ngành thực phẩm, thép không gỉ (inox 304 hoặc 316L) là lựa chọn phổ biến nhờ khả năng chống ăn mòn, chịu nhiệt và độ bền cao. Thép không gỉ cũng dễ vệ sinh, ít bám dính vi khuẩn, đáp ứng tốt các tiêu chuẩn như GMP và HACCP.

Ngoài ra, một số nhà sản xuất có thể cung cấp vật liệu chuyên dụng, phủ lớp kháng khuẩn, hoặc bề mặt xử lý đặc biệt để hạn chế tạp bẩn.

- Hệ thống cửa liên động (Interlock)

Đây là thành phần quan trọng bậc nhất, đảm bảo chỉ một cánh cửa được phép mở tại bất kỳ thời điểm nào. Nếu cửa ở phía “bẩn” đang mở, cửa phía “sạch” sẽ tự động bị khóa (hoặc ngược lại).

Cơ chế liên động có thể là cơ khí (dùng tay gạt, chốt) hoặc điện tử (cảm biến, nút nhấn). Loại điện tử thường tích hợp cảnh báo, thông báo trạng thái cửa, giảm thiểu tình huống người dùng mở cửa sai quy trình.

- Gioăng cửa (seal), tay nắm, hệ thống đèn chiếu sáng

Gioăng cửa phải kín khít, bền bỉ, chịu được tẩy rửa, hóa chất và nhiệt độ khắc nghiệt để không làm giảm khả năng ngăn không khí xâm nhập.

Tay nắm, bản lề và các phụ kiện cũng cần thiết kế chắc chắn, chống gỉ, tránh cạnh sắc.

Đèn chiếu sáng bên trong khoang Pass Box (thường là LED) giúp nhân viên nhìn rõ vật phẩm, tránh nhầm lẫn hoặc bỏ sót tạp bẩn.

Xem thêm: Pass Box gồm những phụ kiện nào?

2. Phân biệt Static Pass Box và Dynamic Pass Box động

- Static Pass Box

Không có hệ thống quạt lọc: Hoạt động dựa trên cơ chế liên động cửa, cho phép luân chuyển vật phẩm ở các khu vực có mức độ sạch trung bình.

Thích hợp cho quy trình sản xuất không quá khắt khe về độ sạch, hoặc sản phẩm ít nguy cơ nhiễm khuẩn cao (ví dụ: khu đóng gói vật liệu khô, nguyên liệu ít nhạy cảm).

Thường có chi phí đầu tư, bảo trì thấp hơn, đơn giản trong vận hành.

- Dynamic Pass Box

Tích hợp quạt thổi và bộ lọc HEPA/ULPA, có thể duy trì áp suất dương (đẩy không khí sạch ra, ngăn khí bẩn xâm nhập) hoặc áp suất âm (hút khí bẩn vào và lọc trước khi thoát ra).

Phù hợp môi trường đòi hỏi vệ sinh cao (chẳng hạn khu vô trùng, chế biến sữa, sản phẩm tươi sống, các khu vực có kiểm soát vi sinh gắt gao).

Yêu cầu kỹ thuật và chi phí cao hơn Static Pass Box, nhưng bù lại đảm bảo mức độ sạch vượt trội, giảm đáng kể nguy cơ vi sinh xâm nhập.

3. Tính năng bổ sung thường thấy

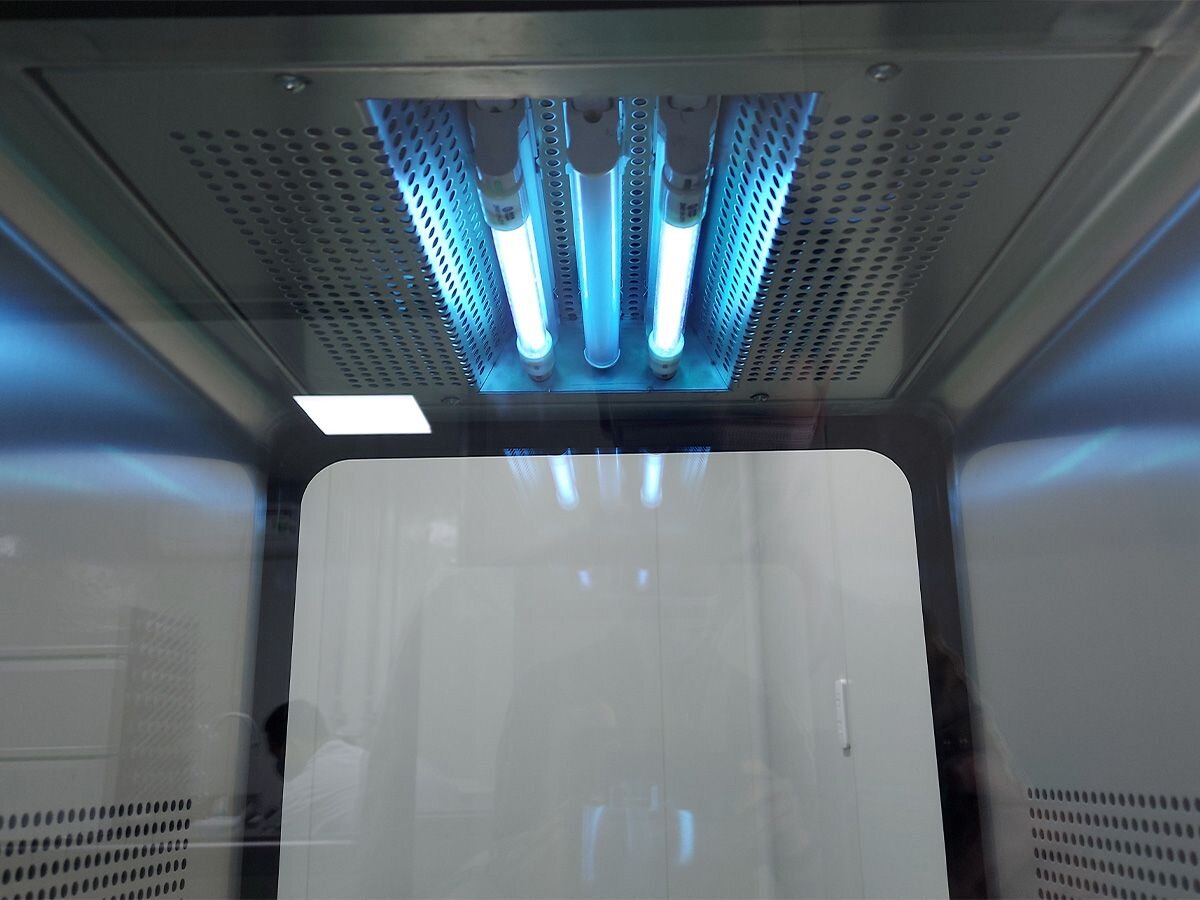

- Đèn UV tiệt trùng

Giúp tiêu diệt vi khuẩn, virus, nấm mốc… bám trên bề mặt vật phẩm hoặc bên trong khoang Pass Box.

Cần chú ý quy định thời gian bật đèn UV vừa đủ (thường vài chục giây đến vài phút tùy công suất) để đạt hiệu quả sát khuẩn.

Xem thêm: Đèn diệt khuẩn - Đèn UV cực tím sử dụng trong Pass box

- Hệ thống điều khiển điện tử

Gồm bảng điều khiển, màn hình hiển thị trạng thái đóng/mở cửa, đèn UV, áp suất khoang (nếu là Dynamic Pass Box).

Tích hợp báo động âm thanh hoặc đèn cảnh báo khi hai cửa bị cố mở cùng lúc, hoặc khi đèn UV hỏng, quạt ngừng.

Cho phép đếm thời gian tiệt trùng, cài đặt chế độ tự động khóa cửa đến khi quá trình khử trùng hoàn tất.

- Thiết kế bề mặt phẳng, nhẵn mịn

Giúp loại bỏ góc khuất, khe kẽ, nơi vi sinh vật dễ tích tụ.

Một số model Pass Box có các góc bo tròn, tay nắm chìm, nội thất inox tráng gương… để tối ưu khả năng vệ sinh, xịt rửa.

4. Yêu cầu đặc thù cho ngành thực phẩm

- Khả năng chịu ăn mòn, chống gỉ sét

Trong nhà máy thực phẩm, sử dụng rất nhiều dung dịch vệ sinh sát khuẩn, nồng độ cao, có thể chứa gốc clo, kiềm mạnh. Vỏ Pass Box vì thế phải bền vững, không bị xuống cấp hay oxy hóa.

Inox 316L (có hàm lượng molypden cao) thường được ưa chuộng hơn Inox 304 trong các dây chuyền đòi hỏi vệ sinh cực kỳ nghiêm ngặt, hoặc nơi có tiếp xúc với muối biển, axit.

- Dễ dàng tháo lắp, vệ sinh, không tạo kẽ hở tích tụ vi sinh

Các bộ phận như lưới lọc, đèn UV, tấm chắn nên thiết kế dạng module, cho phép kỹ thuật viên thao tác nhanh.

Đảm bảo không có khe hở giữa thân Pass Box và tường, thay vào đó là các đệm kín (seal) để tránh tích tụ vi sinh.

- Phù hợp với môi trường nhiệt độ, độ ẩm và quy trình vệ sinh CIP/SIP

Trong một số dây chuyền, CIP (Cleaning In Place) hoặc SIP (Sterilization In Place) là quy trình tẩy rửa/tiệt trùng liên tục, không cần tháo dỡ máy móc. Pass Box phải chịu được môi trường hơi nước, nhiệt độ cao, hóa chất khắc nghiệt.

Hệ thống điện, motor quạt, gioăng cửa, đèn UV… đều phải có chỉ số bảo vệ (IP rating) phù hợp, không dễ hư hỏng hoặc mất an toàn.

Tựu trung, Pass Box trong nhà máy thực phẩm phải kết hợp hài hòa giữa khả năng chống nhiễm khuẩn (mặt kỹ thuật phòng sạch) và tính bền bỉ, tiện dụng (phù hợp điều kiện vệ sinh, hóa chất, nhiệt độ). Cấu tạo cốt lõi (thân vỏ, interlock), dòng tĩnh hoặc động, các tính năng phụ trợ (UV, cảm biến)… đều cần được cân nhắc dựa trên cấp độ yêu cầu vệ sinh của dây chuyền. Chính những yếu tố này quyết định liệu Pass Box có thực sự giúp nhà máy ngăn nhiễm khuẩn chéo và duy trì hiệu quả theo thời gian hay không.

IV. Phân tích các tiêu chí lựa chọn Pass Box cho nhà máy thực phẩm

1. Mức độ sạch (Cleanliness level) và yêu cầu áp suất

- Khu xử lý sản phẩm tươi sống, có nguy cơ vi sinh cao, đòi hỏi kiểm soát chặt chẽ hơn.

- Khu đóng gói hoặc bảo quản thành phẩm, đặc biệt với các sản phẩm cao cấp (sữa bột, đồ hộp vô trùng), có thể hướng đến phòng sạch ISO Class 6 hoặc 7 để hạn chế bụi bẩn và vi khuẩn.

- Áp suất dương: Thường áp dụng ở khu vực muốn giữ sạch tuyệt đối, chẳng hạn khoang Pass Box sẽ đẩy không khí sạch ra ngoài qua các kẽ hở, ngăn chặn không khí bẩn xâm nhập.

- Áp suất âm: Phù hợp nếu muốn hạn chế mầm bệnh phát tán ra ngoài, chẳng hạn khi chuyển giao vật phẩm có nguy cơ nhiễm khuẩn cao. Không khí bẩn sẽ bị hút vào, lọc sạch trước khi thoát ra.

- Hiệu suất lọc: Loại HEPA phổ biến có khả năng loại bỏ 99,97% hạt có kích thước 0,3 micron, trong khi ULPA còn khắt khe hơn (99,999% với hạt 0,12 micron).

- Lưu lượng khí: Quạt thổi phải cung cấp đủ lượng khí sạch, không gây chênh lệch áp suất quá lớn khiến cửa khó mở hoặc xé rách gioăng.

- Định kỳ thay thế: Tùy theo môi trường sử dụng và khuyến cáo nhà sản xuất, lọc cần được thay mới sau một số giờ vận hành nhất định, kèm theo vệ sinh, hiệu chỉnh.

2. Kích thước, tải trọng, tần suất sử dụng

- Khối lượng, kích thước vật phẩm thường xuyên chuyển qua Pass Box

Để tối ưu hóa vận hành, Pass Box phải có khoang đủ rộng để chứa sản phẩm hoặc dụng cụ trong một lần chuyển. Nếu Pass Box quá nhỏ, công nhân sẽ phải chia nhỏ mẻ hàng, khiến tần suất mở cửa tăng, giảm hiệu quả kiểm soát ô nhiễm. Trái lại, Pass Box quá lớn dẫn đến lãng phí diện tích, luồng khí sạch khó duy trì ổn định.

- Tần suất mở cửa

Với dây chuyền khối lượng lớn, mỗi giờ có thể có hàng chục hoặc hàng trăm lượt giao nhận qua Pass Box. Việc chọn Pass Box chịu được tần suất mở cửa cao là rất quan trọng; một số Pass Box còn có khả năng tự động khóa cửa và cài đặt thời gian tiệt trùng (bằng UV hoặc thổi khí) trước khi cho phép mở bên còn lại. Điều này giúp duy trì tính nhất quán của môi trường sạch.

- Xác định số lượng Pass Box tối ưu

Dựa trên tần suất và bố cục mặt bằng, doanh nghiệp có thể bố trí nhiều Pass Box ở các “nút giao” giữa khu vực sạch và bẩn. Tuy nhiên, việc lắp đặt quá nhiều cũng tốn kém chi phí đầu tư và bảo trì. Lời khuyên là tiến hành khảo sát dòng di chuyển, xem khu vực nào thật sự cần Pass Box để hạn chế ùn tắc và lãng phí.

3. Vật liệu bề mặt và độ bền

Inox 304, 316L, hoặc hợp kim đặc biệt

Inox 304 và 316L được ưa chuộng trong công nghiệp thực phẩm nhờ khả năng kháng gỉ sét, chịu hóa chất.

- Inox 304: Phù hợp với đa số ứng dụng, chi phí phải chăng.

- Inox 316L: Hàm lượng molypden cao, bề mặt bền hơn khi tiếp xúc lâu với muối, axit, hóa chất khắc nghiệt.

Tiêu chí kháng hóa chất, kháng mài mòn, dễ vệ sinh

Nhà máy thực phẩm thường dùng các dung dịch tẩy rửa có tính kiềm, clo hoặc axit để diệt khuẩn. Pass Box cần chịu được những tác động này, không bị ăn mòn, bong tróc gây mất an toàn. Thiết kế bề mặt trong khoang nhẵn, có thể xịt rửa, lau chùi dễ dàng.

Đánh giá độ bền gioăng, thời gian lão hóa, chi phí thay thế linh kiện

Gioăng cửa: Phải kín khít, chống xâm nhập không khí, đồng thời chịu được nồng độ hóa chất.

Thời gian lão hóa: Một số gioăng cao su sẽ cứng hoặc nứt sau thời gian dài. Do đó, doanh nghiệp cần dự trù chi phí và thời gian thay thế định kỳ, đảm bảo Pass Box luôn hoạt động ở trạng thái tối ưu.

4. Tính năng công nghệ và tiện ích

- Điều khiển điện tử, cảm biến, màn hình hiển thị tình trạng áp suất, thời gian tiệt trùng

Với Dynamic Pass Box, màn hình hiển thị áp suất hiện tại hoặc cảnh báo khi mức chênh lệch vượt giới hạn là tính năng rất hữu ích. Nhân viên có thể giám sát thời gian bật đèn UV, thời gian chờ để bảo đảm tiệt trùng hiệu quả, tránh mở cửa quá sớm hoặc quên tắt đèn.

- Module tích hợp IoT, gửi cảnh báo khi có hỏng hóc hoặc sai quy trình

Trong xu thế 4.0, Pass Box cũng có thể kết nối với mạng nội bộ, gửi thông tin về trung tâm giám sát, hiển thị thông số nhiệt độ, áp suất, số lần mở cửa… Nếu phát hiện dấu hiệu hỏng hóc (quạt ngưng, đèn UV hỏng), hệ thống sẽ tự động cảnh báo qua email, SMS hoặc giao diện SCADA.

- Hệ thống báo động (âm thanh, đèn) khi có sự cố mở cửa, quên đóng hoặc thiết bị quá nhiệt

Đây là tính năng cơ bản nhưng cực kỳ quan trọng để phát hiện lỗi kịp thời, hạn chế rủi ro nhiễm khuẩn chéo. Một số Pass Box cao cấp cho phép ghi lại nhật ký sự cố, hỗ trợ công tác truy xuất nếu có kiểm tra hoặc audit.

5. An toàn lao động và vệ sinh công nghiệp

- Thiết kế góc bo tròn, bề mặt nhẵn

Để phòng ngừa việc tích tụ vi khuẩn và bảo vệ nhân viên khỏi các vết thương do cạnh sắc, Pass Box thường được thiết kế góc tròn, bề mặt bên trong láng mịn. Kiểu thiết kế này cũng dễ lau chùi, xịt rửa.

- Tay nắm cửa, bản lề chắc chắn, chống cháy nổ

Với môi trường ẩm ướt, hóa chất, tay nắm và bản lề phải bền, không gỉ, không gây trơn trượt. Đồng thời, Pass Box có thể sử dụng vật liệu chống cháy, gia cố bản lề tránh tình trạng xệ cửa gây hở.

- Khả năng tháo lắp nhanh các bộ phận để khử trùng, bảo dưỡng

Đèn UV, màng lọc khí, tấm chắn… nên thiết kế dạng module tháo rời. Nhờ đó, đội ngũ bảo trì có thể vệ sinh hoặc thay thế nhanh chóng, không làm gián đoạn quy trình sản xuất. Việc này cũng giảm thiểu thời gian “tắt” thiết bị, tránh ảnh hưởng tới công suất chung của nhà máy.

V. Quy trình đánh giá, thử nghiệm Pass Box trước khi đưa vào vận hành

1. Kiểm tra nhà cung cấp, chứng nhận thiết bị

- ISO 9001: Xác nhận nhà sản xuất có hệ thống quản lý chất lượng chuẩn mực, quy trình thiết kế – sản xuất chặt chẽ.

- Chứng nhận phòng sạch (nếu có): Chứng tỏ Pass Box được thiết kế để đáp ứng tiêu chuẩn quốc tế về vệ sinh.

- Tài liệu kỹ thuật: Người dùng cần xem xét tài liệu mô tả chi tiết về vật liệu, bộ lọc (HEPA/ULPA), quạt, đèn UV, interlock… Đây là căn cứ quan trọng để kiểm tra tính phù hợp so với nhu cầu thực tế của nhà máy thực phẩm.

2. Chạy thử (SAT – Site Acceptance Test) và FAT (Factory Acceptance Test)

3. Hiệu chuẩn thiết bị và tài liệu hóa

4. Khả năng tích hợp với hệ thống quản lý (SCADA, BMS…)

Kết nối Pass Box với hệ thống giám sát toàn nhà máy

Ngày nay, nhiều nhà máy thực phẩm ứng dụng SCADA (Supervisory Control And Data Acquisition) hoặc BMS (Building Management System) để quản lý tập trung, theo dõi nhiệt độ, độ ẩm, áp suất phòng sạch… Pass Box có thể tích hợp module IoT, truyền dữ liệu real-time về tình trạng cửa, đèn UV, quạt, áp suất.

Giám sát cảnh báo, lưu trữ dữ liệu vận hành

Khi Pass Box phát sinh lỗi (quạt dừng, áp suất không đạt, cửa bị mở sai quy trình…), hệ thống sẽ tự động báo động âm thanh, ánh sáng, hoặc gửi tin nhắn/email cho quản lý. Ngoài ra, dữ liệu cũng được lưu lại giúp doanh nghiệp phân tích tần suất lỗi, thiết lập kế hoạch bảo trì chủ động và đảm bảo tính sẵn sàng của thiết bị.

VI. Lắp đặt Pass Box trong nhà máy thực phẩm – các lưu ý kỹ thuật

1. Bố trí không gian, luồng di chuyển

2. Các yêu cầu về điện, khí nén (nếu dùng Pass Box động)

3. An toàn khi khoan cắt, lắp đặt ở nhà xưởng đang vận hành

4. Chạy thử sau lắp đặt tại chỗ

VII. Vận hành và bảo trì Pass Box để duy trì chuẩn vệ sinh

1. Quy trình vận hành thường nhật

- Đặt vật phẩm: Nhân viên ở phía “bẩn” hoặc khu vực có yêu cầu vệ sinh thấp hơn sẽ đặt nguyên liệu, bán thành phẩm hoặc dụng cụ vào Pass Box, sau đó đóng cửa lại.

- Chờ đèn UV hoặc quạt thổi (nếu cần): Nếu Pass Box có tính năng UV hoặc luồng khí sạch, cần cài đặt thời gian tiệt trùng phù hợp (thường vài giây đến vài phút) để vi sinh vật bị tiêu diệt hoặc giảm thiểu.

- Lấy vật phẩm ở cửa đối diện: Khi quá trình tiệt trùng hoàn tất (đèn UV tắt, quạt dừng), cửa phía “sạch” tự động cho phép mở. Lúc này, nhân viên ở khu vực sạch có thể lấy vật phẩm.

2. Bảo dưỡng định kỳ

- Thay lọc HEPA/ULPA

Với Pass Box động, bộ lọc HEPA/ULPA quyết định khả năng lọc vi khuẩn, bụi mịn. Nhà sản xuất thường khuyến cáo thay màng lọc sau một số giờ hoạt động (thí dụ 2.000–3.000 giờ) hoặc định kỳ 3–6 tháng tùy mức độ sử dụng.

Nếu nhận thấy áp suất khoang giảm đột ngột, quạt kêu to, có thể màng lọc đã tắc nghẽn.

- Kiểm tra đèn UV

Đèn UV có hiệu suất tiệt trùng cao, song công suất sẽ giảm dần theo thời gian. Khi đèn mờ hoặc thời gian tiệt trùng không đạt hiệu quả (vi sinh vật vẫn xuất hiện trong mẫu kiểm tra), cần thay mới hoặc sửa chữa.

Thông thường, đèn UV duy trì tuổi thọ vài nghìn giờ phát sáng; doanh nghiệp nên ghi nhật ký “giờ bật đèn UV” để chủ động thay thế.

- Bôi trơn, kiểm tra interlock, gioăng cửa

Interlock (khóa liên động) phải luôn được kiểm soát: cửa này mở thì cửa kia khóa hoàn toàn. Nếu nhận thấy hiện tượng cửa kẹt, khó đóng, cần vệ sinh và bôi trơn các khớp, bản lề.

Gioăng cửa: Phải kín khít, không bị lão hóa, rách. Nếu phát hiện biến dạng, sờn nứt, nên thay mới để duy trì khả năng ngăn nhiễm khuẩn chéo.

3. Phân công trách nhiệm và lưu trữ hồ sơ

Xác định ai chịu trách nhiệm giám sát vận hành Pass Box

Tùy quy mô, doanh nghiệp có thể giao cho bộ phận QC (Quality Control), QA (Quality Assurance) hoặc tổ trưởng sản xuất theo dõi Pass Box hằng ngày.

Người được phân công cần được đào tạo chuyên sâu về quy trình vận hành, cách phản ứng khi thiết bị hỏng, báo cáo lỗi đúng kênh.

Cách thức lưu trữ hồ sơ bảo trì, vệ sinh

Thiết lập sổ bảo trì điện tử hoặc bản cứng, ghi rõ ngày giờ thay lọc, kiểm tra đèn UV, tình trạng interlock…

Trong bối cảnh HACCP/GMP, hồ sơ này là bằng chứng xác thực nhất thể hiện doanh nghiệp chủ động quản lý mối nguy, duy trì điều kiện vệ sinh.

Xử lý sự cố và báo cáo

Doanh nghiệp nên có quy trình phản ứng nhanh nếu Pass Box đột ngột ngừng hoạt động, mất nguồn điện, hỏng quạt, cửa kẹt… Tạm ngừng hay chuyển luồng di chuyển sang Pass Box khác là giải pháp thường gặp để tránh tắc nghẽn và rủi ro nhiễm khuẩn.

Báo cáo lên cấp trên kịp thời, đính kèm nguyên nhân, phương án khắc phục, tránh để sự cố kéo dài làm gián đoạn toàn bộ dây chuyền.

4. Tích hợp vào hệ thống HACCP

Định kỳ đánh giá Pass Box như một CCP (nếu được chỉ định)

Ở một số nhà máy, Pass Box được xem như điểm kiểm soát tới hạn (CCP) vì đây là nơi nguyên liệu/sản phẩm dễ nhiễm khuẩn chéo. Định kỳ lấy mẫu kiểm tra bề mặt Pass Box, đo thời gian tiệt trùng, kiểm soát dữ liệu áp suất… đều quan trọng.

Nếu ghi nhận sai lệch (như thời gian khử trùng quá ngắn, đèn UV suy yếu), cần “hành động khắc phục” (Corrective Action) theo nguyên tắc HACCP.

Thường xuyên cập nhật, hiệu chỉnh tài liệu HACCP, SOP

Quy trình vận hành, bảo trì Pass Box cần đưa vào SOP (Standard Operating Procedure) chi tiết, liệt kê từ bước đóng/mở cửa, thời gian bật UV, đến phương án vệ sinh.

Khi thay đổi thiết bị, nâng cấp Pass Box hoặc sửa chữa, cần cập nhật hồ sơ HACCP để phản ánh đúng thực tế sản xuất, tránh sai sót khi thanh tra hoặc truy xuất nguồn gốc.

VIII. Những sai lầm thường gặp khi lựa chọn và sử dụng Pass Box

Dù Pass Box đóng vai trò quan trọng trong việc ngăn chặn lây nhiễm chéo tại nhà máy thực phẩm, nhiều doanh nghiệp vẫn mắc phải những lỗi cơ bản khi chọn mua và vận hành thiết bị này. Dưới đây là bốn sai lầm phổ biến cần tránh để bảo đảm Pass Box phát huy tối đa hiệu quả.

- Chọn Pass Box không phù hợp với cấp độ sạch thực tế

Một trong những lỗi thường gặp là sử dụng Pass Box tĩnh (Static) thay vì Pass Box động (Dynamic), hoặc ngược lại, mà không căn cứ vào yêu cầu về độ sạch thực sự của khu vực sản xuất. Hậu quả là dây chuyền có thể bị lãng phí chi phí đầu tư (nếu thiết bị quá dư tính năng) hoặc không đủ khả năng bảo vệ sản phẩm (nếu thiết bị chưa đáp ứng yêu cầu vô trùng). Bên cạnh đó, không tính toán hợp lý về kích thước, lưu lượng khiến Pass Box quá nhỏ làm tắc nghẽn luồng chuyển giao, hoặc quá to gây phức tạp, tốn diện tích và năng lượng.

- Bỏ qua quy trình đào tạo nhân viên

Không hiếm trường hợp nhân viên mở cả hai cửa Pass Box cùng lúc do thiếu hiểu biết về cơ chế interlock, vô tình “vô hiệu hóa” tính năng cách ly. Tương tự, việc lơ là khâu vệ sinh, bảo trì dẫn đến cặn bẩn, vi khuẩn tích tụ, khiến Pass Box mất khả năng ngăn nhiễm khuẩn chéo. Chính vì thế, các buổi hướng dẫn thao tác, quy trình vệ sinh, cách ghi chép nhật ký vận hành là điều không thể bỏ qua.

- Không kiểm soát chặt chẽ khâu bảo trì, hiệu chuẩn

Pass Box (đặc biệt là Dynamic Pass Box) luôn gắn liền với các bộ phận dễ hao mòn như màng lọc HEPA/ULPA, đèn UV. Khi không được thay thế kịp thời, hiệu năng lọc hoặc tiệt trùng sẽ suy giảm, làm tăng nguy cơ nhiễm khuẩn chéo. Ngoài ra, việc bỏ trống ghi chép hoặc quên cập nhật hồ sơ bảo trì khiến doanh nghiệp mất khả năng theo dõi “sức khỏe” thiết bị, gặp khó khăn khi cần truy xuất lỗi kỹ thuật hay chứng minh cho thanh tra chất lượng.

- Lắp đặt sai vị trí, không tính đến luồng di chuyển

Lựa chọn vị trí Pass Box không tối ưu – chẳng hạn đặt quá xa dây chuyền hoặc ở giữa khu vực công nhân qua lại liên tục – có thể gây mất thời gian thao tác, cản trở logistic, chưa kể vẫn tiềm ẩn rủi ro lây nhiễm chéo. Nếu mục tiêu là ngăn vi khuẩn từ khu vực bẩn tràn sang khu sạch, nhưng Pass Box lại nằm “lệch” hoặc chặn không đúng luồng, thiết bị gần như trở nên vô dụng.

Tựu trung, để tránh những sai lầm trên, doanh nghiệp cần khảo sát kỹ lưỡng yêu cầu thực tế, lựa chọn thiết bị đúng cấp độ sạch, đào tạo và bảo trì nghiêm ngặt, cũng như bố trí hợp lý trong mặt bằng nhà xưởng. Đây là nền tảng giúp Pass Box phát huy vai trò “cửa chặn” đáng tin cậy, bảo vệ chất lượng và uy tín của dây chuyền thực phẩm.

IX. Case Study và ví dụ thực tiễn

1. Doanh nghiệp Thủy hải sản Minh Phú

- Trước khi có Pass Box: Tình trạng nhiễm khuẩn chéo cao, nhiều lô hàng bị thu hồi

- Giải pháp triển khai: Lắp Dynamic Pass Box, áp suất dương, đèn UV tại khâu chuyển bán thành phẩm, kết hợp SOP vệ sinh nghiêm ngặt

- Kết quả: Tỷ lệ sản phẩm lỗi giảm rõ rệt, doanh nghiệp được đánh giá cao về kiểm soát vệ sinh

2. Doanh nghiệp Sữa Mộc Châu

- Thách thức: Dây chuyền tiệt trùng nghiêm ngặt, tránh vi khuẩn xâm nhập

- Hành động: Lắp Pass Box có hệ thống lọc ULPA và cảm biến báo áp suất liên tục, tích hợp SCADA

- Thành công: Giữ quy trình vô trùng, đạt chứng nhận HACCP cấp cao, mở rộng sang thị trường quốc tế

3. Bài học kinh nghiệm

X. Kết luận

- Tính toán cấp độ sạch và yêu cầu áp suất: Tránh tình trạng chọn thiết bị quá cao cấp nhưng không tận dụng hết tính năng, hoặc thiết bị chưa đủ khả năng bảo vệ, gây lãng phí hoặc rủi ro.

- Thiết kế phù hợp với không gian, luồng di chuyển: Đảm bảo bố trí Pass Box ở “nút giao” giữa khu bẩn và sạch, có không gian cho xe đẩy, nhân viên thao tác thuận tiện.

- Chú trọng bảo trì, đào tạo nhân sự: Thay màng lọc, đèn UV khi đến hạn; kiểm tra interlock, gioăng cửa; hướng dẫn nhân viên hiểu rõ quy trình, tránh vô hiệu hóa cơ chế an toàn. Đồng thời, việc tích hợp giám sát HACCP thường xuyên giúp nhà máy phản ứng kịp thời trước mọi tình huống bất thường.