Trong ngành dược phẩm – nơi yêu cầu nghiêm ngặt về độ sạch và kiểm soát nhiễm chéo – việc thiết kế Pass Box phù hợp cho khu vực đóng gói và chiết rót không chỉ giúp đảm bảo an toàn sản phẩm mà còn tuân thủ các tiêu chuẩn GMP khắt khe.

Tóm tắt

- 1. Đặc điểm kỹ thuật của khu vực chiết rót và đóng gói

- 2. Vai trò của Pass Box trong luồng sạch giữa khu vực chiết rót & đóng gói

- 3. Tiêu chuẩn thiết kế Pass Box cho khu chiết rót và đóng gói

- 4. Những lưu ý khi thiết kế và bố trí Pass Box thực tế tại hiện trường

- 4.1. Không lắp gần cửa ra vào hoặc khu vực có lưu lượng người cao

- 4.2. Đảm bảo hướng mở cửa thuận tiện thao tác

- 4.3. Cấp nguồn điện ổn định cho Pass Box có interlock, đèn UV, quạt HEPA

- 4.4. Bố trí đủ khoảng không để bảo trì, vệ sinh và thay lọc

- 4.5. Thể hiện đầy đủ thông số kỹ thuật trên bản vẽ thiết kế

- 5. Gợi ý cấu hình Pass Box thực tế cho từng trường hợp

- 6. Kết luận

Trong dây chuyền sản xuất dược phẩm, khu vực chiết rót và đóng gói là hai mắt xích quan trọng nhưng cũng nhạy cảm nhất về nguy cơ nhiễm chéo, rò rỉ áp suất, và sai lệch luồng sạch. Đây cũng là nơi thường xuyên được các đoàn audit GMP kiểm tra kỹ lưỡng trong quá trình thẩm định nhà máy.

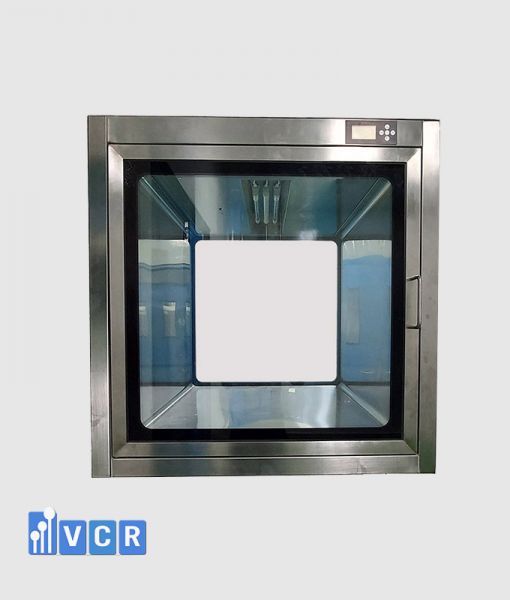

Một trong những thiết bị đóng vai trò then chốt trong việc kiểm soát an toàn vi sinh và vật lý giữa các khu vực này chính là Pass Box – hộp chuyển mẫu phòng sạch. Tuy nhiên, để Pass Box phát huy đúng chức năng, việc thiết kế – lựa chọn – bố trí thiết bị ngay từ đầu phải được tính toán cẩn thận, phù hợp với cấp độ sạch, tính chất vật phẩm và yêu cầu thao tác thực tế.

Bài viết này Thiết bị phòng sạch VCR sẽ giúp bạn:

- Hiểu rõ đặc thù của khu chiết rót và đóng gói trong môi trường GMP

- Biết cách chọn đúng loại Pass Box, kích thước và vật liệu phù hợp

- Nắm được các tiêu chuẩn kỹ thuật cần tuân thủ khi thiết kế và bố trí Pass Box tại hai khu vực này

1. Đặc điểm kỹ thuật của khu vực chiết rót và đóng gói

Trong quy trình sản xuất dược phẩm, chiết rót và đóng gói là hai công đoạn tiếp xúc trực tiếp với thành phẩm hoặc bán thành phẩm, nên yêu cầu kiểm soát nhiễm khuẩn, bụi và tiểu phân ở mức rất cao. Việc thiết kế Pass Box cho hai khu vực này vì thế cũng cần tuân thủ những yêu cầu kỹ thuật đặc thù, sát với tiêu chuẩn GMP và thực tiễn sản xuất.

1.1. Khu vực chiết rót

- Vị trí: Nằm giữa các giai đoạn tiệt trùng – đóng gói, là khu vực “nhạy cảm” nhất vì sản phẩm dược đã hoàn tất pha chế và chuẩn bị chuyển sang bao bì.

- Cấp độ sạch yêu cầu:

- Tiêm truyền vô trùng: Grade A/B

- Dung dịch uống: Grade B/C

- Đặc điểm kỹ thuật:

- Phòng có áp suất dương, kiểm soát luồng khí nghiêm ngặt.

- Vật phẩm chuyển giao phải đảm bảo không mang theo vi sinh, bụi hoặc tiểu phân.

- Nhân sự hạn chế di chuyển; mẫu, vật tư chuyển chủ yếu qua Pass Box.

Khu chiết rót bắt buộc sử dụng Dynamic Pass Box có lọc HEPA H14, và nên tích hợp thêm đèn UV hoặc hệ thống báo trạng thái cửa.

1.2. Khu vực đóng gói

- Vị trí: Là khu vực tiếp nhận bán thành phẩm từ chiết rót để đóng gói sơ cấp (bao bì tiếp xúc trực tiếp) hoặc thứ cấp (hộp, vỉ, tem, nhãn).

- Cấp độ sạch yêu cầu:

- Đóng gói sơ cấp: Grade C

- Đóng gói thứ cấp: Grade D hoặc khu vực kiểm soát

- Đặc điểm kỹ thuật:

- Thường có mật độ thao tác cao, số lượng vật phẩm chuyển nhiều.

- Cần duy trì luồng sạch, tránh tạp khí hoặc bụi cuốn vào bao bì.

- Có thể cần thiết kế Pass Box lớn hơn để chuyển tray, thùng thành phẩm.

Khu đóng gói nên sử dụng Dynamic Pass Box kích thước 600x600 mm trở lên, tùy chọn thêm interlock điện tử và đèn UV tại các điểm giao tiếp quan trọng.

2. Vai trò của Pass Box trong luồng sạch giữa khu vực chiết rót & đóng gói

Trong môi trường sản xuất dược phẩm, duy trì luồng sạch liên tục và kiểm soát nhiễm chéo là nguyên tắc cốt lõi để đạt được chứng nhận GMP. Giữa các khu vực có cấp độ sạch khác nhau, đặc biệt là từ khu chiết rót (cấp A/B) sang đóng gói (cấp C/D), Pass Box đóng vai trò như một “cửa khóa trung gian” giúp:

2.1. Ngăn nhiễm chéo giữa hai cấp độ phòng sạch

- Pass Box là giải pháp hiệu quả nhất để chuyển vật phẩm giữa các khu vực mà không cần mở trực tiếp cửa phòng.

- Giảm thiểu việc đưa vi sinh, bụi và tiểu phân từ khu vực ít sạch hơn vào khu vực sạch hơn.

- Đặc biệt quan trọng với các sản phẩm tiêm truyền hoặc dạng lỏng uống, vốn rất nhạy cảm với tạp nhiễm.

2.2. Giữ ổn định áp suất phòng sạch

- Khu vực chiết rót thường có áp suất dương để ngăn tạp khí từ bên ngoài xâm nhập.

- Nếu mở cửa liên tục để giao nhận vật tư, áp suất sẽ bị sụt giảm đột ngột, gây rối loạn hệ thống HVAC.

- Pass Box với interlock hai cửa giúp chỉ mở một cửa tại một thời điểm, giữ được chênh áp ổn định.

2.3. Giảm tải cho nhân sự và hệ thống điều hòa phòng sạch

- Việc dùng Pass Box thay cho giao nhận trực tiếp giúp giảm số lượt ra vào phòng sạch, từ đó:

- Giảm lượng bụi, vi sinh mang theo người.

- Giảm tải cho hệ thống điều hòa nhiệt độ – độ ẩm – áp suất.

- Hạn chế sai sót thao tác do con người.

2.4. Tăng tính an toàn và chuyên nghiệp khi kiểm tra GMP

- Khi đoàn kiểm tra đánh giá quy trình sản xuất, bố trí Pass Box hợp lý sẽ chứng minh hệ thống kiểm soát luồng sạch bài bản.

- Là điểm cộng lớn trong việc đạt chứng nhận GMP-WHO, EU-GMP.

3. Tiêu chuẩn thiết kế Pass Box cho khu chiết rót và đóng gói

Việc lựa chọn đúng loại Pass Box thôi chưa đủ – để đảm bảo vận hành hiệu quả, thiết bị này cần được thiết kế theo đúng tiêu chuẩn kỹ thuật, phù hợp với môi trường phòng sạch dược phẩm và đáp ứng các yêu cầu thẩm định GMP. Dưới đây là các tiêu chuẩn quan trọng khi thiết kế Pass Box cho hai khu vực đặc thù này:

3.1. Kích thước khuyến nghị

- 600 × 600 × 600 mm là kích thước phổ biến nhất, đủ rộng để đưa các khay, túi, lọ, vỉ thuốc.

- 700 × 700 × 700 mm hoặc lớn hơn dùng cho khu đóng gói có vật phẩm khối lượng lớn, hoặc sử dụng xe đẩy trung chuyển.

- Phải đảm bảo khoang trong đủ rộng để thao tác thuận tiện nhưng không quá lớn gây khó khăn trong vệ sinh và làm sạch.

3.2. Vật liệu chế tạo

- Bắt buộc sử dụng inox 304 hoặc 316L, tùy theo mức độ ăn mòn và cấp độ sạch:

- Inox 304: Phù hợp khu đóng gói, chiết rót không tiếp xúc với hóa chất mạnh.

- Inox 316L: Dùng cho khu tiêm truyền, khu cần tiệt trùng thường xuyên bằng hóa chất mạnh.

- Bề mặt phải phẳng, không gờ, không góc khuất, dễ lau chùi và không tạo điểm bám vi sinh.

3.3. Loại Pass Box nên sử dụng

- Dynamic Pass Box là lựa chọn bắt buộc cho khu chiết rót và đóng gói sơ cấp:

- Tích hợp quạt, lọc HEPA H14 giúp thổi khí sạch liên tục trong buồng.

- Duy trì môi trường sạch trong quá trình chuyển vật phẩm.

- Tùy chọn nâng cấp:

- Đèn UV: Hỗ trợ diệt khuẩn bề mặt.

- Đồng hồ chênh áp: Giúp kiểm tra tình trạng lọc khí.

- Cảm biến cửa, màn hình báo trạng thái hoạt động.

3.4. Hệ thống interlock cửa

- Bắt buộc có interlock điện tử, giúp đảm bảo chỉ mở một cửa tại một thời điểm.

- Có thể tích hợp đèn báo trạng thái, còi cảnh báo khi thao tác sai.

- Interlock nên có chế độ mở khẩn (override) trong trường hợp mất điện hoặc khẩn cấp.

3.5. Vị trí lắp đặt và kiểu lắp

- Lắp âm tường giữa hai khu vực phòng sạch là phương án phổ biến và thẩm mỹ nhất.

- Trường hợp lắp nổi cần có khung inox bảo vệ và bố trí hợp lý để không ảnh hưởng đến luồng di chuyển.

- Chiều cao từ nền đến tâm Pass Box thường từ 900–1100 mm, phù hợp tầm thao tác của nhân sự.

4. Những lưu ý khi thiết kế và bố trí Pass Box thực tế tại hiện trường

Việc lựa chọn Pass Box đúng là một chuyện, nhưng để thiết bị phát huy tối đa hiệu quả trong vận hành thực tế, cần đặc biệt chú ý đến khâu thiết kế chi tiết và bố trí hợp lý ngay tại hiện trường. Dưới đây là những kinh nghiệm thực tế trong thi công và setup cho khu vực chiết rót & đóng gói:

4.1. Không lắp gần cửa ra vào hoặc khu vực có lưu lượng người cao

- Lưu lượng người qua lại cao dễ gây nhiễu loạn luồng khí sạch.

- Dễ xảy ra thao tác nhầm khi nhân sự mở nhầm cả 2 cửa Pass Box và cửa ra vào → mất áp suất phòng.

- Tốt nhất nên đặt Pass Box ở khu vực có không gian thao tác riêng, tách biệt.

4.2. Đảm bảo hướng mở cửa thuận tiện thao tác

- Phải xác định trước bản lề trái/phải, mở ra ngoài hay mở vào trong, tránh va chạm thiết bị hoặc vướng lối đi.

- Cần kiểm tra luồng người và hướng thao tác trong quy trình vận hành để bố trí phù hợp.

- Một số nhà máy yêu cầu thiết kế cửa lùa hoặc cửa kéo nếu không gian chật hẹp.

4.3. Cấp nguồn điện ổn định cho Pass Box có interlock, đèn UV, quạt HEPA

- Nếu sử dụng Dynamic Pass Box hoặc loại có UV, cần dự phòng ổ cắm điện riêng, đặt ở vị trí an toàn, không ảnh hưởng thao tác.

- Điện cấp thường là 220V – 1 pha, tuy nhiên cần kiểm tra kỹ với nhà cung cấp.

- Nên đi dây âm tường, có aptomat riêng để dễ quản lý thiết bị.

4.4. Bố trí đủ khoảng không để bảo trì, vệ sinh và thay lọc

- Dynamic Pass Box cần không gian mở mặt trước hoặc mặt trên để thay lọc HEPA.

- Nếu âm tường quá sâu hoặc kẹp chặt hai bên, việc vệ sinh, tháo lắp rất bất tiện.

- Khuyến nghị dự phòng mỗi bên ít nhất 100–150 mm, phía trên từ 200 mm trở lên.

4.5. Thể hiện đầy đủ thông số kỹ thuật trên bản vẽ thiết kế

Ghi rõ:

- Kích thước ngoài và trong

- Loại interlock

- Có/không có quạt – lọc – UV

- Cao độ lắp đặt (±1100 mm từ nền)

Nếu cần liên thông với hệ thống giám sát (BMS), nên thể hiện sơ đồ kết nối sớm để tránh thi công lại.

5. Gợi ý cấu hình Pass Box thực tế cho từng trường hợp

Dưới đây là các cấu hình Pass Box đã được ứng dụng thành công trong nhiều nhà máy dược phẩm đạt chuẩn GMP-WHO và EU-GMP. Các gợi ý này được xây dựng dựa trên cấp độ sạch, loại sản phẩm, và yêu cầu vận hành thực tế của từng khu vực:

5.1. Khu chiết rót tiêm truyền (Grade A/B)

- Loại Pass Box: Dynamic Pass Box cao cấp

- Kích thước khuyến nghị: 600 x 600 x 600 mm hoặc lớn hơn

- Cấu hình đề xuất:

- Lọc HEPA H14 ≥ 99.999%

- Tích hợp interlock điện tử, đèn UV diệt khuẩn, đồng hồ đo chênh áp

- Inox 316L, bề mặt phẳng, dễ lau chùi

- Lưu ý: Nên bố trí gần khu vực chuẩn bị dụng cụ, tiệt trùng; hạn chế Pass Box mở ra hành lang

5.2. Khu chiết rót dung dịch uống (Grade B/C)

- Loại Pass Box: Dynamic Pass Box tiêu chuẩn

- Kích thước: 600 x 600 mm hoặc 700 x 700 mm nếu vật phẩm lớn

- Cấu hình đề xuất:

- Inox 304

- Lọc HEPA + UV (tuỳ chọn)

- Interlock điện tử hoặc cơ điện tùy mức đầu tư

- Lưu ý: Không cần yêu cầu quá cao như khu tiêm truyền, nhưng vẫn phải đảm bảo kiểm soát áp suất tốt.

5.3. Khu đóng gói sơ cấp (Grade C)

- Loại Pass Box: Dynamic Pass Box

- Kích thước: 600 x 600 x 600 mm là phù hợp

- Cấu hình đề xuất:

- Inox 304, interlock cơ hoặc điện tử

- Có thể bổ sung đèn UV nếu chuyển vật phẩm hở

- Khay trượt inox bên trong để thao tác dễ dàng

5.4. Khu đóng gói thứ cấp (Grade D)

- Loại Pass Box: Static hoặc Dynamic (tùy quy mô nhà máy)

- Kích thước: 600 x 600 mm hoặc lớn hơn tùy theo loại thùng/vỉ thuốc

- Cấu hình đề xuất:

- Inox 304, interlock cơ là đủ

- Không bắt buộc có HEPA hoặc UV

- Lưu ý: Đây là khu vực có yêu cầu sạch ở mức cơ bản, có thể tối ưu chi phí nếu bố trí hợp lý.

6. Kết luận

Trong thiết kế phòng sạch dược phẩm, đặc biệt là tại các khu vực chiết rót và đóng gói, Pass Box không chỉ là thiết bị trung chuyển vật tư mà còn là một phần không thể thiếu của hệ thống kiểm soát nhiễm chéo, áp suất phòng và luồng sạch. Việc lựa chọn đúng loại Pass Box, kích thước, vật liệu, cách lắp đặt và cấu hình kỹ thuật sẽ giúp nhà máy:

- Duy trì vận hành ổn định và tuân thủ tiêu chuẩn GMP

- Giảm thiểu lỗi thao tác, nhiễm chéo và tạp nhiễm

- Tối ưu chi phí đầu tư và tiết kiệm chi phí bảo trì lâu dài

- Dễ dàng vượt qua các đợt kiểm tra thẩm định nội bộ, audit từ Bộ Y tế hoặc đối tác quốc tế

Thực tế cho thấy, nhiều nhà máy khi thiết kế Pass Box ngay từ đầu một cách bài bản đã giảm tới 30% thời gian xử lý audit và tránh được các chi phí phát sinh do cải tạo lại sau khi bị đánh trượt.

Bạn đang chuẩn bị xây dựng nhà máy dược? Đang lắp đặt hoặc cải tạo khu chiết rót – đóng gói?

VCR sẵn sàng tư vấn:

- Lựa chọn cấu hình Pass Box phù hợp tiêu chuẩn GMP/EU-GMP

- Cung cấp bản vẽ, tài liệu IQ/OQ, CO/CQ đầy đủ

- Hỗ trợ lắp đặt – bảo trì trên toàn quốc

Hotline/Zalo (24/7): 090.123.9008

Website: https://vietnamcleanroom.com

Email: [email protected]

Hieu VCR