Trước khi nghiệm thu Pass Box – một thiết bị trung chuyển quan trọng trong phòng sạch, QA/QC cần thực hiện các bước kiểm tra kỹ lưỡng để đảm bảo thiết bị đạt tiêu chuẩn GMP và vận hành ổn định. Từ cấu tạo, chức năng khóa liên động đến hiệu suất lọc không khí và quy trình vận hành – mỗi chi tiết đều có thể ảnh hưởng đến toàn bộ hệ thống

Tóm tắt

- 1. Kiểm tra hồ sơ, giấy tờ và tài liệu kỹ thuật

- 2. Kiểm tra ngoại quan & lắp đặt

- 3. Kiểm tra hệ thống liên động (Interlock)

- 4. Kiểm tra hệ thống điện, đèn UV và quạt (nếu có)

- 5. Kiểm tra khử khuẩn (nếu có tích hợp UV/VHP)

- 6. Thử nghiệm thao tác thực tế

- 7. Checklist nghiệm thu mẫu (gợi ý dạng bảng)

- 8. Kết luận & Gợi ý hỗ trợ nghiệm thu từ nhà cung cấp

Trong phòng sạch, Pass Box là thiết bị tưởng nhỏ nhưng lại giữ vai trò quan trọng trong việc kiểm soát luồng vật tư, ngăn nhiễm chéo giữa các khu vực có cấp độ sạch khác nhau. Đặc biệt trong các nhà máy dược phẩm, sinh phẩm, mỹ phẩm, thực phẩm chức năng – Pass Box thường được lắp vào giai đoạn cuối cùng của thi công phòng sạch, và nằm trong danh sách thiết bị bắt buộc phải nghiệm thu kỹ lưỡng trước khi đưa vào vận hành.

Tuy nhiên thực tế cho thấy: nhiều QA/QC chỉ kiểm “cho có”, dẫn đến việc ký nghiệm thu xong mới phát hiện lỗi như interlock không hoạt động, đèn UV không sáng, hoặc quạt Dynamic bị lắp sai chiều – gây ảnh hưởng dây chuyền vận hành, hoặc tệ hơn là bị trượt audit GMP.

Vậy trước khi ký nghiệm thu Pass Box, QA/QC cần kiểm gì? Kiểm bao nhiêu bước là đủ? Có cần test vận hành không? Bài viết dưới đây Thiết bị phòng sạch VCR sẽ giúp bạn tổng hợp một checklist hoàn chỉnh, dễ áp dụng tại công trình hoặc nhà máy – đặc biệt hữu ích cho bộ phận quản lý chất lượng và kỹ thuật phòng sạch.

1. Kiểm tra hồ sơ, giấy tờ và tài liệu kỹ thuật

Trước khi bước vào kiểm tra thực tế thiết bị, QA/QC cần rà soát đầy đủ hồ sơ kỹ thuật đi kèm theo từng model Pass Box do nhà cung cấp bàn giao. Đây là bước quan trọng để đảm bảo thiết bị có nguồn gốc rõ ràng, đáp ứng tiêu chuẩn chất lượng và dễ dàng truy xuất khi có vấn đề trong audit.

1.1. CO – CQ (Chứng chỉ xuất xứ và chất lượng)

- CO (Certificate of Origin): xác nhận nguồn gốc xuất xứ sản phẩm – thường yêu cầu bản photo có dấu đỏ từ nhà cung cấp.

- CQ (Certificate of Quality): xác nhận chất lượng từ nhà sản xuất – thể hiện tiêu chuẩn sản xuất, mã lô, ngày kiểm định.

Nếu Pass Box là nhập khẩu, cần thêm CO form E (ASEAN) hoặc CO form B để xác định ưu đãi thuế và minh bạch nguồn gốc.

Xem thêm: CO CQ là gì? Mẫu chứng nhận CO CQ

1.2. Tài liệu kỹ thuật đi kèm

- Bản vẽ kỹ thuật chi tiết: Kích thước, kết cấu, sơ đồ đấu nối điện, vị trí các bộ phận như quạt, HEPA, đèn UV.

- Catalog sản phẩm: Thông tin chung về thiết bị, ứng dụng, thông số kỹ thuật.

- Manual hướng dẫn sử dụng (tiếng Việt hoặc song ngữ): cách bật/tắt đèn, test interlock, vệ sinh, bảo trì cơ bản.

1.3. Biên bản test nội bộ (nếu có)

Một số nhà cung cấp chuyên nghiệp sẽ gửi kèm phiếu kiểm tra chất lượng tại xưởng (Pre-delivery Test Report):

- Kiểm tra interlock hoạt động

- Đèn UV có sáng

- Quạt Dynamic hoạt động ổn

- Áp suất lọc HEPA ở mức ổn định

1.4. Các tài liệu tùy chọn

- IQ/OQ bản nháp (nếu nghiệm thu cho nhà máy chuẩn bị thẩm định GMP)

- Tài liệu hiệu chuẩn thiết bị đo (áp kế, timer UV…) nếu Pass Box có tích hợp

2. Kiểm tra ngoại quan & lắp đặt

Sau khi hoàn tất việc rà soát hồ sơ, bước tiếp theo QA/QC cần thực hiện là kiểm tra ngoại quan thiết bị và cách Pass Box được lắp đặt vào tường hoặc panel. Những chi tiết tưởng chừng nhỏ như vết xước, gioăng cửa lắp lệch, hay chiều cao sai chuẩn… nếu bỏ qua có thể ảnh hưởng đến khả năng vệ sinh, độ kín khí, và cả tính thẩm mỹ của phòng sạch.

2.1. Kiểm tra vật liệu và hoàn thiện bề mặt

- Vỏ Pass Box làm bằng inox 304 hoặc 316L, độ dày tối thiểu 1.0 mm (theo tiêu chuẩn GMP).

- Bề mặt inox phải phẳng, nhẵn, không gợn sóng, không xước sâu, không có cạnh sắc cắt tay.

- Mối hàn phải được mài mịn, bo tròn (radius), dễ vệ sinh – đặc biệt trong khu vô trùng.

- Kiểm tra kính cửa: không nứt, không bong tróc keo, lắp chắc chắn.

2.2. Kiểm tra gioăng cửa và độ kín khít

- Gioăng cao su phải dày, đàn hồi tốt, không lỏng, không bị rách.

- Khi đóng cửa, gioăng ép sát khung → đảm bảo không bị hở sáng.

- Nếu dùng gioăng nam châm (magnet), kiểm tra lực hút còn tốt và tiếp xúc đều quanh khung.

2.3. Vị trí lắp đặt theo đúng bản vẽ thiết kế

- Lắp đúng vị trí thể hiện trên layout phòng sạch đã phê duyệt.

- Chiều cao lắp đặt chuẩn thường từ 900 – 1100 mm tính từ sàn đến mặt dưới Pass Box.

- Không được để thiết bị chạm sàn hoặc quá cao gây khó thao tác.

- Nếu lắp âm tường/panel: kiểm tra khe hở viền có được bắn keo PU hoặc dùng nẹp bịt kín không.

2.4. Cố định và an toàn cơ khí

- Thiết bị phải được cố định chắc chắn vào panel hoặc khung thép, không rung, không xê dịch.

- Nếu Pass Box lớn hoặc gắn ngoài trời (ở kho, khu tiếp liệu), cần kiểm tra giá đỡ phụ trợ (thép hộp/inox chịu lực).

- Tất cả dây điện, phích cắm phải đi trong ống gen, không để lộ ra ngoài hoặc chắn ngang lối đi.

3. Kiểm tra hệ thống liên động (Interlock)

Hệ thống interlock là chức năng cốt lõi đảm bảo chỉ mở được một cửa tại một thời điểm, ngăn không cho luồng khí sạch từ hai phòng giao nhau. Nếu interlock hoạt động sai hoặc không hoạt động, Pass Box mất hoàn toàn tác dụng kiểm soát nhiễm chéo – đây là lỗi nghiêm trọng dễ bị audit “bắt bài”.

Dưới đây là các bước QA/QC cần kiểm tra trước khi ký nghiệm thu:

3.1. Nguyên lý interlock cần đạt

- Khi một cửa đang mở → cửa còn lại phải bị khóa cứng, không thể mở bằng tay hoặc điện.

- Chỉ khi đóng hoàn toàn cửa đầu tiên, cửa thứ hai mới được phép mở.

- Đèn báo trạng thái hoặc tín hiệu trên cửa (nếu có) cần thay đổi tương ứng.

3.2. Kiểm tra loại interlock sử dụng

Cơ khí (cơ học):

- Thường dùng cho Static Pass Box, cơ chế đòn bẩy hoặc nút cài.

- Kiểm tra xem cửa có cứng lại khi bên kia đang mở không.

- Cần thao tác nhiều lần để chắc chắn không có hiện tượng trượt cơ, kẹt cơ.

Điện tử (electromagnetic):

- Phổ biến hơn, dùng trong Dynamic hoặc Pass Box có tích hợp đèn báo/trạng thái.

- Mở một cửa → đèn “cấm mở” bên kia phải bật.

- Cửa kia nếu cố mở sẽ bị khóa điện (kiểm tra bằng thao tác lực nhẹ tay).

3.3. Thử nghiệm thao tác nhiều lần

- Mở cửa bên A → thao tác thử cửa bên B (không được mở).

- Đóng cửa bên A → chờ 1–2 giây → cửa B mới mở được.

- Làm ngược lại từ B → A.

- Kiểm tra ít nhất 5 lần liên tiếp, ở cả hai chiều để đảm bảo liên động ổn định.

3.4. Kiểm tra chế độ mở khẩn (override)

Một số Pass Box có chế độ mở cưỡng bức (emergency unlock): cần kiểm tra:

- Vị trí nút mở khẩn có dễ thao tác không?

- Có ghi chú/hướng dẫn thao tác bằng tiếng Việt gần đó?

- Sau khi mở khẩn, hệ thống có tự khôi phục không hay cần reset lại?

3.5. Lỗi thường gặp cần phát hiện sớm

- Cả hai cửa đều mở được cùng lúc (interlock sai cực, sai đấu nối)

- Một cửa khóa cứng ngay cả khi bên kia đã đóng (rơle hỏng, từ kẹt)

- Interlock cơ bị mòn, trượt sau vài lần test

- Đèn báo không đồng bộ với trạng thái thực tế → gây nhầm lẫn khi vận hành

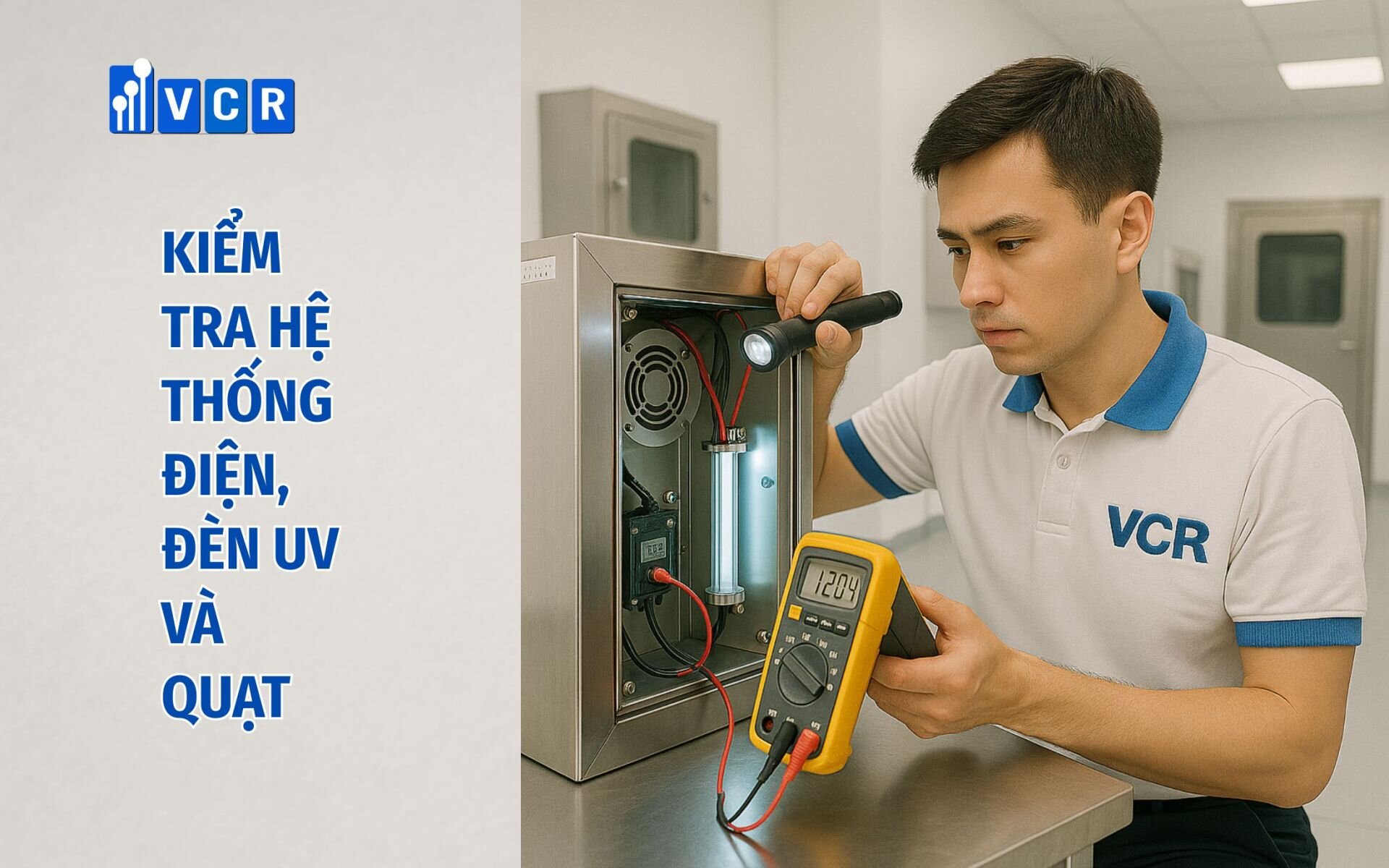

4. Kiểm tra hệ thống điện, đèn UV và quạt (nếu có)

Ở các loại Dynamic Pass Box hoặc Static Pass Box có tích hợp đèn UV, hệ thống điện đóng vai trò quyết định đến hiệu quả vận hành, khử khuẩn và an toàn phòng sạch. Nếu không kiểm tra kỹ, những lỗi như đèn UV không sáng, quạt thổi sai chiều, hoặc điện chập chờn sẽ chỉ bị phát hiện khi thiết bị đã đi vào sử dụng – gây gián đoạn sản xuất và ảnh hưởng đến tiêu chuẩn GMP.

Dưới đây là các mục QA/QC cần kiểm tra kỹ trước khi ký nghiệm thu:

4.1. Kiểm tra hệ thống điện tổng thể

- Cầu dao, công tắc, ổ cắm: hoạt động ổn định, lắp đúng kỹ thuật, không lỏng.

- Dây điện đi trong ống gen hoặc hộp kỹ thuật, không để lộ ra ngoài hay vắt qua lối đi.

- Dòng điện cấp phải ổn định 220V – 50Hz, có thể đo thử bằng đồng hồ điện.

- Nếu là khu vô trùng, kiểm tra thêm chứng chỉ chống nhiễm tĩnh điện nếu có.

4.2. Kiểm tra đèn UV (nếu có)

- Bật công tắc đèn UV, quan sát:

- Đèn có sáng không, có nhấp nháy hay khởi động chậm không?

- Ánh sáng đèn phải là xanh lam nhẹ, đều màu, không tối góc.

- Công tắc đèn UV phải lắp riêng biệt, có nhãn rõ ràng (“UV light” / “Đèn khử khuẩn”).

- Nếu có đồng hồ tích lũy giờ (UV Timer): test xem có chạy không khi đèn bật.

- Kiểm tra thời gian bật – tắt UV có theo đúng quy trình SOP không (thường 10–15 phút).

Gợi ý: Dùng bút thử tia UV hoặc tấm test UV nếu nhà máy có trang bị để đánh giá hiệu quả phát tia.

4.3. Kiểm tra quạt và lọc HEPA (đối với Dynamic Pass Box)

- Quạt chạy ổn định: không rung, không phát tiếng ồn bất thường.

- Hướng gió đúng: gió thổi từ trên xuống hoặc từ sau ra trước tùy cấu tạo → không được hút ngược từ phòng sạch ra ngoài.

- Lọc HEPA: kiểm tra giấy lọc không rách, không móp, khung gắn chắc chắn.

- Nếu có đồng hồ chênh áp: thử xem khi quạt chạy có hiển thị áp suất không (thường từ 8–20 mmAq).

4.4. Kiểm tra các tính năng phụ (nếu có)

- Đèn báo trạng thái (LED hoặc còi): có hoạt động khi cửa mở, khi interlock khóa?

- Bảng điều khiển (nếu tích hợp): nút bấm nhạy, hiển thị rõ ràng.

- Cảm biến cửa từ (magnetic switch): đèn/còi có phản hồi đúng trạng thái mở – đóng?

5. Kiểm tra khử khuẩn (nếu có tích hợp UV/VHP)

Với các Pass Box có tích hợp đèn UV hoặc hệ thống khử khuẩn bằng hơi H₂O₂ (VHP), QA/QC cần kiểm tra kỹ chức năng khử khuẩn này để đảm bảo thiết bị thực sự hỗ trợ kiểm soát vi sinh đúng như thiết kế. Đặc biệt trong các khu vực chiết rót vô trùng, phòng QC vi sinh, hay các vị trí Grade A/B – khâu này thường bị audit soi kỹ.

5.1. Kiểm tra chu trình hoạt động của đèn UV

Bật thử đèn UV, canh thời gian chạy thực tế:

- Có đèn báo khi đèn đang bật hay không?

- Sau khi hết thời gian (VD: 10–15 phút), đèn có tự tắt hay cần tắt bằng tay?

Đối với Pass Box có interlock gắn UV:

- Khi đèn UV đang bật, cả hai cửa có bị khóa liên động không?

- Có cơ chế ngăn người dùng mở cửa giữa chu trình khử khuẩn không?

Mục đích là đảm bảo người thao tác không bị phơi nhiễm UV & không làm gián đoạn khử khuẩn.

5.2. Kiểm tra thiết bị VHP (nếu có)

Đối với VHP Pass Box, cần kiểm tra:

- Hệ thống tạo hơi H₂O₂: bơm, bình chứa, vòi phun – có rò rỉ, nghẹt đầu phun không?

- Cảm biến H₂O₂: có hiển thị nồng độ và thời gian cycle trên bảng điều khiển không?

- Chu trình vận hành khử khuẩn:

- Bắt đầu cycle → khử khuẩn → giữ hơi → khử hơi → sấy khô

- Tổng thời gian có đúng với specs nhà cung cấp (~20–60 phút)?

- Test chạy thử (nếu có điều kiện): kiểm tra xem đèn báo trạng thái, chu trình chạy mượt không bị lỗi giữa chừng

Với thiết bị VHP, nếu Pass Box hoạt động sai → nguy cơ dư hơi H₂O₂ rất nguy hiểm cho nhân sự & sản phẩm.

5.3. Đánh giá khả năng vệ sinh thiết bị

- Cửa có dễ lau bên trong sau khử khuẩn không?

- Có khe chết, góc khuất khó làm sạch không?

- Bề mặt inox có trầy xước – dễ bám vi sinh không?

6. Thử nghiệm thao tác thực tế

Sau khi đã kiểm tra hồ sơ, hệ thống interlock, điện và khử khuẩn, QA/QC cần thao tác thực tế trên Pass Box để đánh giá xem thiết bị có vận hành trơn tru, thuận tiện và an toàn trong sử dụng hàng ngày hay không. Đây là bước đơn giản nhưng rất quan trọng, vì nhiều lỗi tiềm ẩn chỉ lộ ra khi bắt đầu thao tác thực tế – ví dụ: cửa kẹt, đặt vật phẩm vướng, khó vệ sinh bên trong...

6.1. Kiểm tra thao tác mở – đóng cửa

- Cửa mở nhẹ tay, không quá nặng hoặc cứng khớp.

- Khi đóng, cảm giác khít, không bị lệch bản lề hoặc phải ép mạnh.

- Tay cầm chắc chắn, không lỏng, không gờ sắc.

6.2. Thử đặt và lấy vật phẩm mẫu

Dùng vật phẩm giả định (khay, hộp, bao bì...) để thử thao tác:

- Đặt vào buồng có dễ dàng không?

- Có bị vướng các góc, bề mặt nghiêng hoặc khó giữ thăng bằng không?

- Khi lấy ra có bị trượt, rơi hay cấn gioăng?

Rất quan trọng với Pass Box ở khu chiết rót/đóng gói nơi vật phẩm thường có kích thước lớn hoặc phải giữ vô trùng.

6.3. Kiểm tra thao tác từ cả hai bên cửa

Nhân sự từ cả hai phía (gửi – nhận) cần thao tác để đảm bảo:

- Chiều cao vừa tầm với

- Cửa không bị vướng vật cản bên ngoài

- Góc mở không chắn lối đi/phạm luồng người

6.4. Kiểm tra thao tác vệ sinh khoang trong

- Dùng khăn lau thử: có dễ lau chùi hết các mặt không?

- Có xuất hiện khe hở, góc chết, vít lộ đầu → nơi dễ bám bụi và vi sinh không?

- Với Pass Box Dynamic: có không gian vệ sinh xung quanh lọc HEPA/quạt không?

7. Checklist nghiệm thu mẫu (gợi ý dạng bảng)

Để QA/QC dễ dàng kiểm tra và lưu hồ sơ, nhà máy nên sử dụng bảng checklist nghiệm thu thiết bị Pass Box – có thể in theo biểu mẫu, gạch đầu dòng rõ ràng, dễ đánh giá và đối chiếu.

Dưới đây là gợi ý nội dung checklist mẫu:

Hạng mục kiểm tra kỹ thuật Pass Box

| STT | Nội dung kiểm tra | Yêu cầu đạt | Kết quả (Pass/Fail) | Ghi chú |

| 1 | CO/CQ, bản vẽ kỹ thuật đầy đủ | Có đủ, trùng thông tin sản phẩm | ||

| 2 | Chất liệu vỏ inox, không trầy xước | Inox 304 hoặc 316L, nhẵn bóng | ||

| 3 | Interlock hoạt động đúng, không mở đồng thời 2 cửa | Liên động ổn định | ||

| 4 | Đèn UV hoạt động tốt (nếu có) | Sáng đều, có công tắc riêng | ||

| 5 | Quạt và lọc HEPA chạy ổn định (nếu có) | Không ồn, có áp dương nhẹ | ||

| 6 | Cửa đóng mở nhẹ, tay cầm chắc chắn | Không vướng, không cong lệch | ||

| 7 | Kích thước đúng bản vẽ, lắp đúng vị trí thiết kế | Theo layout đã phê duyệt | ||

| 8 | Gioăng kín khít, không bị hở hoặc rách | Bám đều viền, không hở sáng | ||

| 9 | Vệ sinh dễ dàng, không có góc chết khó lau | Đạt yêu cầu GMP | ||

| 10 | Vận hành thử nghiệm thực tế (2 chiều) | Mượt, thuận tiện, an toàn |

Xem thêm: Download Tài liệu GMP

️ Phần chữ ký nghiệm thu

- Đại diện nhà cung cấp: ………………………………

- QA/QC kiểm tra thiết bị: ………………………………

- Trưởng phòng kỹ thuật/giám sát công trình: ………………………………

- Ngày nghiệm thu: ………/………/………

Checklist này nên được lưu trữ kèm với hồ sơ IQ – OQ nếu nhà máy đang chuẩn bị audit GMP.

8. Kết luận & Gợi ý hỗ trợ nghiệm thu từ nhà cung cấp

Việc kiểm tra và nghiệm thu Pass Box không chỉ là bước kỹ thuật bắt buộc trong dự án phòng sạch, mà còn là hàng rào bảo vệ QA/QC khỏi các rủi ro sau này. Một chiếc Pass Box tưởng chừng đơn giản nhưng nếu không được kiểm tra kỹ – từ interlock, đèn UV, đến quạt, lọc HEPA – sẽ tiềm ẩn nguy cơ gây nhiễm chéo, mất điểm audit, hoặc thậm chí phải tháo ra thay mới.

Tóm tắt các hạng mục cần kiểm tra:

- Hồ sơ: CO/CQ, bản vẽ, hướng dẫn sử dụng

- Ngoại quan: vật liệu, độ kín, vị trí lắp đặt

- Chức năng: interlock, đèn UV, quạt – lọc (nếu có)

- Vận hành thực tế: thao tác, vệ sinh, thử nghiệm hai chiều

- Ghi nhận checklist & chữ ký đầy đủ trước khi ký nghiệm thu

Bạn cần hỗ trợ nghiệm thu Pass Box? VCR sẵn sàng đồng hành

- Hỗ trợ hướng dẫn nghiệm thu chi tiết tận nơi

- Cung cấp file checklist + hồ sơ IQ/OQ đầy đủ

- Cử kỹ thuật viên test thiết bị ngay tại công trình

- Đào tạo sơ bộ cách sử dụng, vệ sinh, thay bóng UV, bảo trì lọc

Hotline/Zalo (24/7): 090.123.9008

Website:https://vietnamcleanroom.com

Email: [email protected]

Hieu VCR